如何优化锻造涡轮、蜗杆的性能,以满足不同领域的需求?

责任编辑:发布日期:2024/9/11浏览:1133

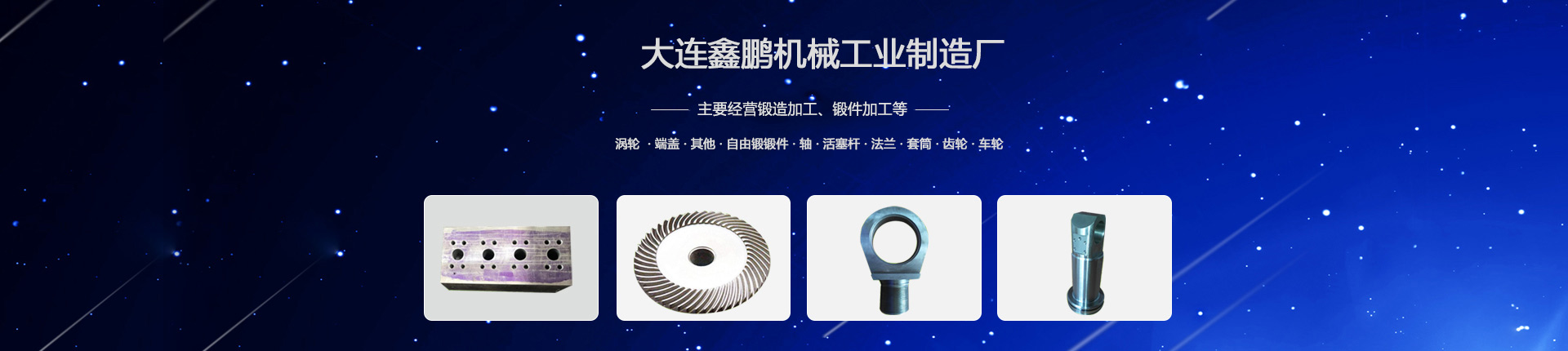

为了满足不同领域对

大连锻造涡轮、蜗杆的需求,可以从以下几个方面进行性能优化:

一、材料选择与改进

选用高性能合金材料

针对不同领域的特定要求,选择合适的合金材料。例如,在高温、高压环境下的航空航天领域,可以选用高温合金,其具有优异的耐热性和强度。在重载工业领域,可采用高强度合金钢,以确保足够的承载能力。

优化材料配方

通过调整合金元素的比例,改善材料的力学性能、耐磨性和耐腐蚀性。例如,增加铬、钼等元素可以提高材料的硬度和耐磨性,添加镍、钛等元素可以增强材料的韧性和抗疲劳性能。

采用新型材料

关注材料科学的发展,引入新型材料,如纳米材料、复合材料等。这些材料具有独特的性能,可以显著提高

锻造涡轮、蜗杆的性能。例如,纳米材料可以增强材料的强度和硬度,复合材料可以结合不同材料的优点,提高综合性能。

二、锻造工艺优化

精确控制锻造温度

不同的材料和工件尺寸需要不同的锻造温度。通过精确控制锻造温度,可以获得良好的金相组织和力学性能。例如,对于某些合金材料,采用高温锻造可以细化晶粒,提高材料的强度和韧性。

优化锻造压力和速度

合理调整锻造压力和速度,可以使材料充分变形,提高致密度和均匀性。同时,避免过度锻造导致的材料缺陷和性能下降。例如,在锻造大型涡轮、蜗杆时,采用缓慢的锻造速度和适中的压力,可以确保材料的均匀流动和良好的成型质量。

采用锻造技术

如精密锻造、等温锻造等技术,可以提高锻造精度和产品质量。精密锻造可以实现复杂形状的高精度成型,减少后续加工工序。等温大连锻造可以在恒定温度下进行锻造,避免材料因温度变化而产生应力和缺陷。

三、表面处理与强化

表面涂层

采用合适的表面涂层可以提高涡轮、蜗杆的耐磨性、耐腐蚀性和抗疲劳性能。例如,采用硬质涂层如碳化钨、氮化钛等,可以显著提高表面硬度,减少磨损。同时,防腐涂层可以保护材料免受腐蚀环境的影响。

表面强化处理

如喷丸强化、激光淬火等方法,可以在材料表面产生残余压应力,提高表面强度和疲劳寿命。喷丸强化可以使材料表面产生微小凹坑,增加表面积,提高与润滑油的附着力,减少摩擦。激光淬火可以快速加热材料表面,使其瞬间熔化并冷却,形成高硬度的淬火层。

四、设计优化

优化几何形状

根据不同领域的工作条件和要求,优化涡轮、蜗杆的几何形状。例如,在航空航天领域,采用流线型设计可以减少空气阻力,提高效率。在工业领域,合理设计齿形和螺旋角可以提高传动精度和承载能力。

改进结构设计

采用结构设计方法,如有限元分析、拓扑优化等,可以在保证强度和刚度的前提下,减轻重量、降低成本。同时,合理设计冷却系统和润滑系统,可以提高涡轮、蜗杆的工作可靠性和寿命。

五、质量控制与检测

严格的原材料检验

对原材料进行严格的检验,确保其质量符合要求。包括化学成分分析、金相组织检测、力学性能测试等。只有合格的原材料才能进入锻造生产环节。

过程质量控制

在锻造过程中,加强对各个环节的质量控制。如温度、压力、变形量等参数的监控,确保锻造工艺的稳定性和一致性。同时,对半成品进行及时的检测和调整,避免出现缺陷。

成品检测与验收

对成品进行全面的检测和验收,包括尺寸精度、表面质量、力学性能等方面。采用检测设备和方法,如三坐标测量仪、超声波探伤仪、金相显微镜等,确保产品质量符合标准和客户要求。

通过以上措施的综合应用,可以优化

大连锻造涡轮、蜗杆的性能,满足不同领域的需求,为各行业的发展提供可靠的传动部件。